| 全国24小时咨询热线 13839865496 |

地址:三门峡陕州区张茅乡杨村

联系人:张先生

电话:13839865496(微信同号)

邮编:472000

网址:www.smxdzbh.com

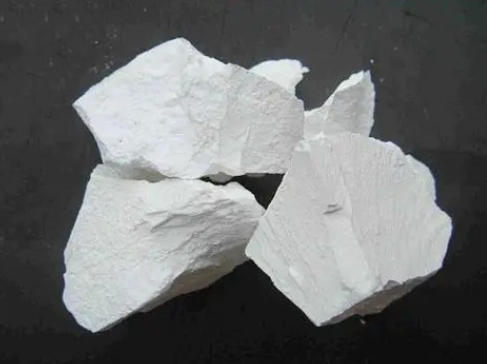

石灰制作过程中容易出现多种问题,这些问题可能涉及原料、设备、操作、工艺等多个方面。以下是石灰厂家一些常见的问题及其简要分析:

一、原料问题

粒度太大:

问题描述:石灰石的粒度过大,会影响其煅烧速度。由于石灰的导热系数较小,粒度大的石灰石内部热量传递困难,导致煅烧速度减慢,甚至可能出现夹心现象,即石灰石内部未完全分解。

解决方案:控制石灰石的粒度在适宜范围内,一般普通竖窑粒度应控制在40-80mm为好,窑容大的可放宽到50-150mm。

原料杂质含量过高:

问题描述:石灰石中的杂质(如硅、铝等氧化物)在煅烧过程中可能与碳酸钙反应生成低熔点的化合物,导致窑内结瘤、挂料等现象,影响热量传递和分布。

解决方案:选择杂质含量低的优质石灰石作为原料,减少杂质对煅烧过程的影响。

二、设备问题

设备老化:

问题描述:石灰生产设备在长时间运转过程中,受到物料的冲击和磨损,设备部件的老化可能导致下料不畅、密封不严等问题。

解决方案:定期对设备进行维护和保养,及时更换老化的部件,确保设备的正常运行。

供风设备不合理:

问题描述:供风设备的设计或运行不合理,可能导致窑内风量分布不均,部分区域风量过大,部分区域风量过小,影响燃料的燃烧效果和石灰的煅烧质量。

解决方案:优化供风设备的设计和运行参数,确保风量在窑内均匀分布。

三、操作问题

加料速度过快:

问题描述:加料速度过快可能导致布料不均匀,部分区域物料堆积过厚,影响热量的传递和物料的煅烧。

解决方案:控制加料速度适中,确保布料均匀。

风量调节不当:

问题描述:风量调节不当可能导致窑内温度分布不均,部分区域温度过高,部分区域温度过低,影响石灰的煅烧质量。

解决方案:根据窑内温度分布和物料的煅烧情况,合理调节风量,确保窑内温度均匀。

四、工艺问题

燃料比例小或燃料热值低:

问题描述:燃料比例不足或燃料热值过低,可能导致窑内温度不足,影响石灰石的煅烧速度和煅烧质量。

解决方案:根据窑型和原料特性,合理调整燃料比例和燃料种类,确保窑内温度达到煅烧要求。

过烧:

问题描述:燃烧温度过高或时间过长,可能导致石灰石过烧,生成过火石灰或死烧石灰,这部分石灰活性低,难以在后续生产中分化。

解决方案:调整燃料配比和供风参数,控制燃烧温度和时间在合理范围内,避免过烧现象的发生。

五、其他问题

下料不畅:

问题描述:下料设备堵塞或物料结块等原因可能导致下料不畅,影响生产效率和产品质量。

解决方案:定期清理下料设备,避免物料结块和堵塞现象的发生;同时可对下料设备进行改进和优化以提高下料效率。

偏窑:

问题描述:由于布料不均或卸灰不均等原因导致窑内局部结瘤或通风偏析,形成偏窑现象。

解决方案:优化布料和卸灰工艺确保均匀布料和卸灰;同时可采用旋转布料器等设备提高布料均匀性减少偏窑现象的发生。

综上所述,石灰厂家认为石灰制作过程中容易出现的问题涉及多个方面需要综合考虑并采取相应措施加以解决以确保生产效率和产品质量。

13839865496

|  |

| 微信咨询 | 手机站 |

公司名称:三门峡砥柱白灰厂

地址:三门峡陕州区张茅乡杨村

电话:13839865496(微信同号)

联系人:张先生

网址:www.smxdzbh.com